- 010-68321050

- 搜索

- 企業(yè)郵箱

- 產(chǎn)品定制

專屬客服號(hào)

微信訂閱號(hào)

全面提升數(shù)據(jù)價(jià)值

賦能業(yè)務(wù)提質(zhì)增效

摘要:聚乙烯吡咯烷酮(PVP)是應(yīng)用最為廣泛的精細(xì)化學(xué)品之一,其在醫(yī)藥、化工、食品等領(lǐng)域均有重要作用。本文將重點(diǎn)分析PVP的生產(chǎn)工藝及未來發(fā)展方向。

PVP產(chǎn)品問世已有近百年時(shí)間,其產(chǎn)品種類不斷增多,但是其生產(chǎn)工藝并沒有太大的革新。最早的PVP產(chǎn)品由乙炔法制得,其性能穩(wěn)定、原材料易得、成本較低,是工業(yè)化生產(chǎn)PVP的主要方法之一。目前大型PVP生產(chǎn)廠家依然采用乙炔法制備PVP,如德國(guó)的BASF、美國(guó)的ISP及中國(guó)的PVP龍頭企業(yè)博愛新開源等。此外還有γ-丁內(nèi)酯法(NHP脫水法)生產(chǎn)PVP,這種工藝反應(yīng)條件溫和、生產(chǎn)步驟較少,但是原材料價(jià)格較高且反應(yīng)催化劑性能較差,不適合大規(guī)模工業(yè)化生產(chǎn),如果解決成本及催化劑問題,這種工藝將擁有十分良好的前景。除了這兩種工藝外,還有吡咯烷酮法及琥珀酸法等工藝生產(chǎn)PVP,這些方法與傳統(tǒng)工藝相比,產(chǎn)率較低、穩(wěn)定性較差且原料成本較高,其前景不被業(yè)界看好,目前只在小范圍內(nèi)研究應(yīng)用。

乙炔法(Reppe合成法)為第一代PVP制備工藝 目前仍被各大企業(yè)應(yīng)用

乙炔法制備PVP的工藝研發(fā)較早,早在1938年,著名的乙炔化學(xué)家Walter ReppeJ在實(shí)驗(yàn)室中以乙炔作為原材料首此合成 PVP ,因此這種工藝也被叫作Reppe合成法,之后德國(guó)的BASF公司首先應(yīng)用乙炔法實(shí)現(xiàn)PVP的商業(yè)化量產(chǎn)。經(jīng)過多年的發(fā)展,乙炔法已經(jīng)成為生產(chǎn)PVP的主流工藝之一,目前德國(guó)的BASF、美國(guó)的ISP及中國(guó)的博愛新開源等行業(yè)龍頭企業(yè)依然采用乙炔法制備PVP。

乙炔法是在約110℃和加壓的條件下,以乙炔、甲醛等為主要原料,經(jīng)反應(yīng)生成1,4-丁炔二醇,用Ni作催化劑加氫生成1,4-丁二醇;在催化劑(乙炔酮)作用下脫氫生成γ-丁內(nèi)酯,然后在無水氨氣的作用下生成吡咯烷酮;吡咯烷酮和乙炔通過加成反應(yīng)生成乙烯基吡咯烷酮(NVP),之后再進(jìn)行NVP的聚合從而形成不同種類的PVP產(chǎn)品。

圖1 乙炔法制備PVP工藝流程

(資料來源:中國(guó)知網(wǎng))

經(jīng)過多年的發(fā)展乙炔法生產(chǎn)PVP的工藝已經(jīng)十分成熟,同時(shí)其生產(chǎn)過程穩(wěn)定,產(chǎn)品產(chǎn)量較高,乙炔和甲醛等原材料易得且價(jià)格較低,降低了生產(chǎn)成本,這種方法在PVP生產(chǎn)中擁有不可撼動(dòng)的地位。但是這種方法也面臨了幾個(gè)難題丞待解決:一是乙炔具有易燃易爆性,對(duì)生產(chǎn)過程中的條件要求十分苛刻,目前解決辦法是采用惰性氣體對(duì)乙炔進(jìn)行稀釋,但是爆炸風(fēng)險(xiǎn)依舊存在;二是在反應(yīng)過程中有水的生成,即使微量的水分也會(huì)影響催化劑的活性,會(huì)造成吡咯烷酮開環(huán) ,生成副產(chǎn)物, 從而降低目標(biāo)產(chǎn)物的合成效率,未來技術(shù)改進(jìn)的主要方向是研發(fā)新型的耐水分型高效催化劑;三是乙炔法生產(chǎn)PVP的工藝流程較長(zhǎng),需要多種設(shè)備配合使用,產(chǎn)線的固定投資較大,投資回報(bào)周期較長(zhǎng),所以乙炔法并不適合中小企業(yè)使用,目前只有大型PVP企業(yè)在使用。

γ-丁內(nèi)酯法(NHP脫水法)適用于中小型企業(yè) 高效催化劑丞待突破

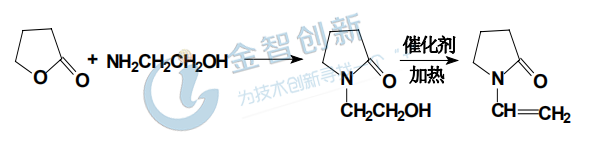

由于乙炔法生產(chǎn)PVP存在著一些技術(shù)瓶頸,PVP行業(yè)在早期一直處于緩慢發(fā)展中,全球產(chǎn)量較低,生產(chǎn)企業(yè)只有幾家龍頭公司,市場(chǎng)被其壟斷,生產(chǎn)工藝嚴(yán)重制約著PVP行業(yè)的發(fā)展。為改變這一現(xiàn)狀,人們開始探尋新的PVP合成工藝,其中研究最為深入,使用最為廣泛的新工藝就是γ-丁內(nèi)酯法。γ-丁內(nèi)酯法是以γ-丁內(nèi)酯(GBL)和乙醇胺(MEA)為原材料進(jìn)行胺解得到羥乙基吡咯烷酮(NHP), 然后由NHP脫水反應(yīng)得到NVP,再由NVP通過聚合得到不同種類的PVP產(chǎn)品。根據(jù)NHP脫水方式的不同 ,γ-丁內(nèi)酯法又分為直接脫水法和間接脫水法兩種,其中直接脫水法工藝流程更短、副產(chǎn)物及污染物較少,是目前應(yīng)用的主流脫水工藝。

圖2 γ-丁內(nèi)酯法制備PVP工藝流程

(資料來源:中國(guó)知網(wǎng))

與乙炔法相比,γ-丁內(nèi)酯法生產(chǎn)PVP具有反應(yīng)條件溫和、原材料較安全、生產(chǎn)工藝簡(jiǎn)便、設(shè)備投資較少等優(yōu)勢(shì)。由于γ-丁內(nèi)酯價(jià)格較高,原料成本占比較大,因此不適合大規(guī)模工業(yè)化生產(chǎn),但是這種工藝還是受到了中小型PVP企業(yè)的青睞,目前我國(guó)PVP企業(yè)應(yīng)用較多,入上海其福青材料科技有限公司、南京金龍化工廠等中小型企業(yè)均采用γ-丁內(nèi)酯法生產(chǎn)PVP。

γ-丁內(nèi)酯法的最大劣勢(shì)在于催化劑性能不理想,NHP脫水時(shí)的催化劑在催化活性、選擇性、反應(yīng)收率等方面都達(dá)不到很高的標(biāo)準(zhǔn),這也是大型PVP企業(yè)放棄γ-丁內(nèi)酯法的主要原因。若能在催化劑方面取得重大突破,γ-丁內(nèi)酯法生產(chǎn)PVP還是具有良好的工業(yè)化前景。

琥珀酸法和吡咯烷酮法工藝欠佳 目前只停留在研究及小規(guī)模應(yīng)用階段

琥珀酸法及吡咯烷酮法也是近些年研發(fā)出的新技術(shù)。琥珀酸法是由琥珀酸在高溫下和乙醇胺 、氫直接在催化劑作用下制得羥乙基吡咯烷酮(NHP),再脫水得NVP ,最終聚合形成PVP。該種工藝所需求溫度較高且氫氣也屬于易燃易爆氣體,存在安全隱患,且產(chǎn)率也低于傳統(tǒng)乙炔法,因此沒有被廣泛應(yīng)用。

吡咯烷酮法是直接以吡咯烷酮和羧酸乙烯酯等乙烯基化合物為原料在催化劑下進(jìn)行加成反應(yīng),然后通過加熱脫除羧酸等物質(zhì)而得到NVP,再由NVP聚合而形成PVP產(chǎn)品。吡咯烷酮法實(shí)際上是乙炔法的延伸,主要優(yōu)點(diǎn)在于操作條件比較溫和,避免了乙炔法的爆炸危險(xiǎn)。缺點(diǎn)是在加熱條件下,反應(yīng)原料可能會(huì)分解,產(chǎn)物收率低,催化劑價(jià)格昂貴,因此吡咯烷酮法工業(yè)化的前景不被看好。除了這兩類方法外,還有熱解法、乙酰丙酸法等,但是這幾類方法在產(chǎn)品產(chǎn)率、技術(shù)穩(wěn)定性、及操作安全性上與傳統(tǒng)方法均存在一定的差距,目前大規(guī)模商業(yè)化生產(chǎn)PVP產(chǎn)品仍以乙炔法和γ-丁內(nèi)酯法為主。

結(jié)語

人們對(duì)于PVP的研發(fā)生產(chǎn)較早,早期以乙炔法為主,這種工藝產(chǎn)量較高、技術(shù)成熟、原材料較為廉價(jià),目前行業(yè)里的龍頭企業(yè)如德國(guó)的BASF、美國(guó)的ISP、中國(guó)的博愛新開源等企業(yè)依舊采用乙炔法生產(chǎn)PVP。γ-丁內(nèi)酯法是新興的PVP生產(chǎn)工藝,其反應(yīng)條件溫和、原材料較安全、生產(chǎn)工藝簡(jiǎn)便、設(shè)備投資較少,適用于中小型PVP加工企業(yè),目前我國(guó)的上海其福青、南京金龍化工等均采用這種工藝。除此以外生產(chǎn)PVP的方法還包括琥珀酸法、吡咯烷酮法、熱解法、乙酰丙酸法等,這些工藝均存在一定的局限性,暫不適合大規(guī)模商業(yè)化生產(chǎn)。未來隨著技術(shù)的不斷進(jìn)步,傳統(tǒng)工藝性能將會(huì)不斷優(yōu)化,新型工藝也將會(huì)有一定的市場(chǎng)應(yīng)用。

本文為我公司原創(chuàng),歡迎轉(zhuǎn)載,轉(zhuǎn)載請(qǐng)標(biāo)明出處,違者必究!

請(qǐng)完善以下信息,我們的顧問會(huì)在1個(gè)工作日內(nèi)與您聯(lián)系,為您安排產(chǎn)品定制服務(wù)

評(píng)論